2016年3月23日(水)

深谷の日本煉瓦製造株式会社

3月の春分の日に、埼玉県深谷市にある日本煉瓦製造の工場跡地を見学に行ってきました。木造平屋の事務所が現在「日本煉瓦資料館」として一般に開放されており、無料で見学ができます。中にはボランティアガイドさんがいて、詳しく明治以降の日本の煉瓦の歴史を教えてくれ、大変勉強になりました。

そんな深谷の煉瓦製造の歴史を付け焼刃で解説してみます。以下は「旧煉瓦製造施設」パンフレットと、資料館でガイドさんから伺った内容より。

・明治政府は、欧米列強に対抗するために日比谷周辺を近代的建築による官庁街とする「官庁集中計画」を立ち上げ、明治19年に臨時建築局を設置した。建物群は西洋風の煉瓦造りと決めたため、多量の煉瓦が必要となった。

・財政的に厳しい政府は、実業界の重鎮渋沢栄一(第一銀行頭取、その他役職多数)に大量生産可能な機械式レンガ工場設立を要請した。明治5年に開業した富岡製糸場では、政府側責任者の渋沢栄一、初代工場長の尾高惇忠(じゅんちゅう)、瓦職人を指揮して煉瓦を焼いた韮塚直次郎等深谷出身者が主力になった実績があった。

・従来から瓦生産が盛んで、煉瓦素地用の良質な粘土が採れること、また小山川から利根川に下り、江戸川を経て隅田川を通り東京方面へ煉瓦を運ぶための水運が見込めることから、渋沢は実家近くの上敷免村を工場建設地として推薦した。

・明治20年渋沢栄一ほか4名の連名で「会社設立願い」を東京府庁へ、「煉瓦製造所設立願い」を埼玉県庁に提出し、認可された。建設にあたってドイツ人煉瓦技師ナスチェンテス・チーゼを雇い入れ、設計等に当たらせた。

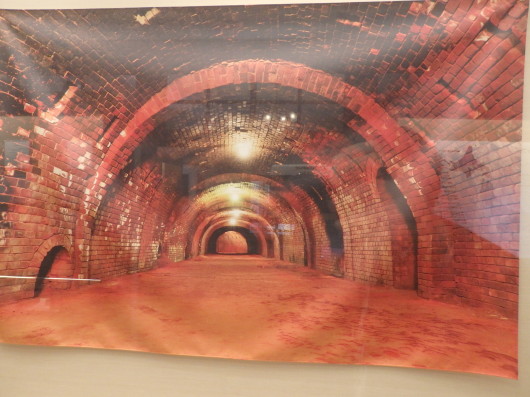

・明治21年、まず事務所の建設を行った。窯はドイツ人のフリードリッヒ・ホフマンが考案した最新式「ホフマン式輪窯」の図面をドイツから取り寄せ建設を始めた。また蒸気汽缶・機械・素地製造機などはドイツから輸入。同年9月に1号機の火入れ式が行われ、10月に臨時建築局より煉瓦22万本の注文を受けた。翌22年には2号窯と3号窯が完成し、操業を拡大した。

・最盛期には6基の窯が稼働し、1基月産65万個の生産能力を有していた。明治40年頃が最盛期で年間生産量3700万個を生産していた。煉瓦は昭和43年まで約60年間焼き続けた。

・当初は小山川から利根川に出て海運で煉瓦を都心に運んでいたのが、やがて鉄道輸送にとって代わられた。明治28年には深谷駅と日本煉瓦製造工場を結ぶ日本初の鉄道専用線が開通し、当初は蒸気機関車で、後にディーゼル列車で都心に大量の煉瓦が運ばれていった。

・大手町・霞が関の官庁街、丸の内のオフィスビル街(第1号ビルは明治37年竣工、その後次々と完成し一丁倫敦(ロンドン)と呼ばれる)、赤坂離宮(明治42年竣工)、東京駅(大正3年竣工)など、多数のビルで深谷製造の煉瓦が使われた。煉瓦の材料となる粘土は、主に畑の表土の下の粘土を使っていた。粘土をもらう代わりに、「畑から田に変えて返すから」と約束すると、農民たちは喜んで畑の粘土を提供した。(粘土層の厚さがどの程度か分かっていませんが)粘土を採り終えた分だけ深谷の田んぼは低くなっている。

・煉瓦を焼くための燃料は、高温を維持できる石炭が使われるが、当初ははるばる北海道から石炭を運んできていた。やがて常磐炭鉱(今のハワイアンズがある地域)で石炭が産出されるようになると、常磐から石炭を調達した。

・大正12年の関東大震災で銀座などの煉瓦街ががれきの山になったことで地震には弱いということになり、その後は煉瓦造り建物は下火になり、鉄筋コンクリート造建物が主流になっていった。

・戦時になってから、昭和17年に日本陸軍が日本煉瓦製造の工場用地を接収。化学工場として使っていたとのことだが、秘匿性が高く詳しいことは分かっていない(ネットで調べても詳細は出て来ません。新宿区戸山にあった帝国陸軍の細菌研究所などがあったので、似たようなことを研究していたのかも知れません)。

日本煉瓦資料館(日本煉瓦製造の旧事務所、元々はドイツ人技師チーゼの居宅)

築100年経つ煉瓦造りの変電所

ただ1塔残るレンガ工場の煙突

ホフマン輪窯の写真

最盛期6工場が操業する日本煉瓦製造のミニチュア

次に赤レンガの製造工程を記載します。

①配合:原料の粘土と砂を配合機に投入。粘土は90%、砂は10%の割合。

②粉砕:ロールクラッシャで2mm以下に粉砕する。

③混練:粘土と砂をスクリーンフィーダで混練し、水分が約20%になるように調整する。

④ねかせ:供給機の中で2日~3日寝かせる。

⑤押出し:真空土練機で粘土の中に含まれている空気を除去しながら、連続的に押出し成型する。

⑥切断:ピアノ線で切断していく(昔は木枠に1個づつ詰めるやり方をしていた)。

⑦乾燥:素地を乾燥台車に入れ、トンネルキルソンからの熱風で乾燥する。乾燥にはおよそ1週間掛かる。

⑧焼成:乾燥した素地を焼成台車に積み替えて、トンネルキルンに入れ1000度~1200度で焼成する。焼成には訳35時間掛かる。窯詰めに当たっては、18部屋に分け、1部屋に約1万8千個の煉瓦を積む。全てが均等に焼き上がるように、隙間を空けながら積み上げる。

⑨投炭:窯の上屋の2階から燃料である石炭(粉炭)を窯内部に投入する。一度点火した後は火を絶やすことなく、3交代制で煉瓦を焼き続ける。焼成の過程で出る予熱もそのまま煙突から捨てずに、他の窯に迂回させて温めるなど省エネも考えていた。

⑩結束:焼成された煉瓦を5本づつテープで結束してパレットに積む。

⑪出荷:パレット毎にトラックに積んで出荷。

元々は瓦を焼く職人がいたという下地があったのでしょうけど、ドイツ人から教えてもらった煉瓦製造技術を瞬く間に習得していくのは、日本人ならではの凄い適応能力だったと言えます。次回は何とか仲間10人を集めて、ホフマン輪窯6号機の見学をしたいと願っています。

追記1:ホフマン式輪窯の設計者ホフマンは一度も日本には来たことが無いそうです。

追記2:煉瓦は1100度くらいで焼くと一番きれいな赤い色となり強さも増すそうです。

追記3:日本煉瓦製造の2代目以降の社長(理事長)は渋沢栄一親戚筋の諸井一族です。2代目会長・諸井恒平は、明治43年に秩父鉄道の取締役に就任。その後明治45年に武甲山の石灰岩に注目し、セメント事業の開拓を手掛ける。このセメント会社は大正12年に秩父セメント会社となります。当時の深谷、本庄にはやり手の経営者が多数輩出されています。

最新記事

- 地方都市の中古戸建てをリノベして販売するカチタス (5/8)

- 日本の貧困家庭の子供比率 (9/18)

- 韓国の人口動態 2017出生率は1.07予想 (9/17)

- 長野県阿智村の「満蒙開拓平和記念館」 (7/18)

- 旧東ドイツのライプツィヒの再生に学ぶ (7/12)

- 李氏朝鮮時代の韓国では僧侶の身分が下層階級 (7/10)

- 第一勧業信用組合の素晴らしい金融戦略 (7/1)

- 中国経済2017 大衆資本家たちのイノベーション (6/25)

- 小型木質バイオマス発電 VOLTER40 (6/20)

- 中国人だらけの大宰府 (6/19)

不動産業界コラム

過去の記事

- 2018年5月

- 2017年9月

- 2017年7月

- 2017年6月

- 2017年5月

- 2017年4月

- 2017年3月

- 2017年2月

- 2017年1月

- 2016年11月

- 2016年10月

- 2016年9月

- 2016年8月

- 2016年7月

- 2016年5月

- 2016年4月

- 2016年3月

- 2016年2月

- 2016年1月

- 2015年10月

- 2015年9月

- 2015年8月

- 2015年7月

- 2015年6月

- 2015年5月

- 2015年4月

- 2015年3月

- 2015年2月

- 2015年1月

- 2014年11月

- 2014年10月

- 2014年9月

- 2014年8月

- 2014年7月

- 2014年5月

- 2014年4月

- 2014年3月

- 2014年1月

- 2013年8月

- 2013年7月

- 2013年6月

- 2013年5月

- 2013年4月

- 2013年3月

- 2013年2月

- 2013年1月

- 2012年12月

- 2012年11月

- 2012年10月

- 2012年9月

- 2012年8月

- 2012年7月

- 2012年5月

- 2012年3月

- 2012年2月

- 2012年1月

- 2011年12月

- 2011年11月

- 2011年10月

- 2011年9月

- 2011年8月

- 2011年7月

- 2011年6月

- 2011年5月

- 2011年4月

- 2011年3月

- 2011年2月

- 2011年1月

- 2010年12月

- 2010年11月

- 2010年10月

- 2010年9月

- 2010年8月

- 2010年7月

- 2010年6月

- 2010年4月

- 2010年3月